Un gran revuelo se generó la semana pasada con la noticia de la reforma del Código Alimentario Argentino (CAA) que permitirá la venta interna y la exportación de alimentos irradiados, una nueva generación de “larga vida” que llegará a los consumidores en pocas semanas.

Esta práctica que ya se llevaba a cabo en la Argentina con determinados productos alimenticios y de otros rubros, tiene varios años en otros países del mundo, como Estados Unidos, Francia, Alemania y nuestro vecino Brasil.

Está permitido desde hace unos treinta años para: papa, cebolla, ajos, vegetales deshidratados, especias y condimentos, hongos secos y espárragos. Pero ahora dará el salto a productos más consumidos como carnes, pescados, pollos y más.

Hoy en el mundo se comercializan más de 700.000 toneladas de alimentos irradiados, cuyo beneficio más importante es su extensión de vida comercial, acompañado con la reducción de cadenas de frío y los altos costos de transporte.

Daniel Perticaro, gerente general de Ionics -la única empresa privada que irradia alimentos en el país en una planta en Tigre que acaba de ser ampliada- explicó a Infobae cómo es el proceso por el cual los alimentos son irradiados.

“La ionización gamma es una técnica que se usa para una gran variedad de aplicaciones. Se obtienen alimentos más sanos y duraderos. Se logra el control fitosanitario para productos de exportación. También es posible la esterilización de dispositivos médicos, y productos inyectables para la industria farmacéutica y veterinaria. Se obtienen soportes estériles para inoculantes en aplicaciones agronómicas”.

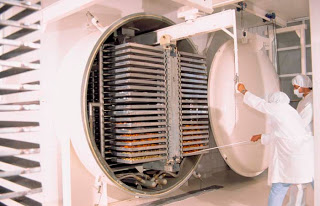

Perticaro aseguró que la tecnología es simple y segura y consiste en la exposición de los productos a la energía emitida por una fuente de radiación, de forma tal que el producto absorba una cantidad controlada de energía por unidad de masa.

Todo esto está avalado por la Autoridad Regulatoria Nuclear de la Nación, la ANMAT y la International Irradiation Association (IIA), además de contar con las Certificaciones ISO 9000, IRAM e IQNET, Licencia de Operación, de ARN, y certificados de Habilitación de Establecimiento, de Buenas Prácticas de Manufactura.

Según afirma Perticaro, en la empresa las fuentes de Cobalto-60 son de producción argentina y se almacenan en una pileta con agua desmineralizada, el blindaje biológico más adecuado. “El recinto de irradiación tiene paredes de hormigón de hasta dos metros de espesor, que preservan las áreas adyacentes de trabajo y comando. Los productos son ingresados y retirados del recinto, a través de un laberinto, por sistemas de transporte automáticos, controlados por cuidadosos procedimientos de monitoreo”.

Por su naturaleza, la radiación gamma no produce radiactividad inducida ni existe radiación residual. Se mantiene la inocuidad y la naturaleza de los productos. Además, el proceso de ionización gamma es totalmente inocuo y no produce efluentes industriales.

“En una planta industrial de ionización el control de la dosis absorbida se realiza a través de un único parámetro, el tiempo de exposición. Así, con una sola variable a controlar, el proceso es de alta confiabilidad y exacta repetibilidad”, concluyó.

Ionización desde el Estado

La otra planta argentina donde se da este proceso está en Ezeiza y pertenece al Estado Nacional, más precisamente a la Comisión Nacional de Energía Atómica (CNEA).

Celina Horak, gerenta de Aplicaciones y Tecnología de las Radiaciones de la CNEA, remarcó a Infobae la seguridad del proceso de ionización de los alimentos y de otros productos de consumo frecuente como elementos farmacéuticos, veterinarios y cosméticos.

“La ionización de los alimentos es un método físico, en el que se los expone a una fuente de energía generada por radiación que no deja ningún rastro en el producto luego del proceso, por lo que es totalmente segura a la hora de su consumo”, aclaró Horak.

“Se trata de un método frío en el que no hay transferencia de calor al producto, lo que marca una diferencia total, respecto de los métodos tradicionales de esterilización o pasteurización por calor. Ello hace que el alimento no pierda o altere sus propiedades originales, ya que además no es sacado de su empaque original cuando se lo somete al proceso de rayos”, enfatizó la licenciada en Tecnología Industrial de Alimentos (UADE) y Magister en Biotecnología (UBA).

Respecto a su utilización, Horak señaló que las radiaciones ionizantes produce diversos efectos, tales como: inhibición de brotes, desinsectación y descontaminación fúngica y microbiana (tanto banal como patógeno), desparasitación, retraso de la maduración y senescencia, tendientes a mayor vida comercial, y finalmente, la esterilización de alimentos.

La ionización combate activamente y directamente de manera preventiva los inconvenientes producidos por las enfermedades transmitidas al hombre por agentes patógenos (ETA’s, por ejemplo: Escherichias, Lysterias, Campylobacterias, Salmonellas, Estafilococos, Clostridios).

Según el Ministerio de Agroindustria de la Nación se incorporaron al CAA nuevas categorías de alimentos irradiados como bulbos, tubérculos y raíces; frutas y vegetales frescos; cereales y sus harinas, legumbres, semillas, oleaginosas, frutas secas; vegetales y frutas desecadas, hierbas secas y tés de hierbas; hongos de cultivo comestibles; pescados y mariscos; aves, carne bovina, porcina, caprina, y alimentos de origen animal desecados.

Desde el organismo aseguran que la irradiación de alimentos “es una tecnología simple y segura” que consiste en la exposición de productos a la energía emitida por una fuente de radiación gamma, de forma tal que absorba una cantidad controlada de energía.

Los nuevos alimentos que podrán irradiarse a partir de la nueva medida serán los tubérculos y raíces; frutas y vegetales frescos; cereales y sus harinas, legumbres, semillas, oleaginosas, frutas secas; vegetales y frutas desecadas, hierbas secas y tés de hierbas; hongos de cultivo comestibles; pescados y mariscos; aves, carne bovina, porcina, caprina, y alimentos de origen animal desecados.

Así, tras este proceso, el pescado fresco puede pasar de 4 días en la heladera a 45 en las mismas condiciones de fresco. En el abanico de productos cárnicos (rojas y blancas) se puede pensar en triplicar o llegar hasta una año de conservación sin cadena de frío. Con combinación de varios tecnologías, por ejemplo: envasado, vacío, pre-cocción, irradiación.

Fuente: Infobae